Das Kanban-Prinzip: Optimale Produktionsprozesssteuerung dank Kanban-System

Kanban-Prinzip – Gut zu wissen

Im Jahr 1947 wurde das Kanban-Prinzip ursprünglich von Taiichi Ohno bei Toyota in Japan entwickelt. Dabei handelt es sich um ein System nach dem Pull-Prinzip zur Steuerung des Materialflusses und der Produktion. Das Ziel ist eine nahtlose Materialversorgung in der Fertigung zu gewährleisten. Traditionelle Kanban-Systeme befinden sich in der Produktionsmittelversorgung im Einsatz und verwenden zwei Behälter in einem Kanban-Kreislauf sowie meist Kanban-Karten als Informationsträger, um den Produktionsprozesses zu steuern. Dabei befinden sich auf dem Informationsträger alle Details wie Artikelnummer und -bezeichnung, die Füllmenge im Behälter sowie den Lieferanten.

Kanban-Prozess bei Würth – Liefersicherheit für Ihre Kleinteile

Eine automatisierte Wiederbefüllung sowie die Steuerung von C-Teilen innerhalb eines Kanban-Systems wird durch uns abhängig von der Nachfrage unter Beachtung Ihrer Branche, Ihrer Bedürfnisse und Ihres C-Teile-Bedarfs angestoßen sowie ein individuelles Logistikkonzept erarbeitet. Hierdurch werden Ihnen Ihre Materialen „Just-in-time“ direkt am Lagerort zur Verfügung gestellt, woduch Sie von einem hohen Anpassungspotenzial bei Bedarfsschwankungen sowie einer größtmöglichen Liefersicherheit bei reduzierten Lagerbeständen profitieren können.

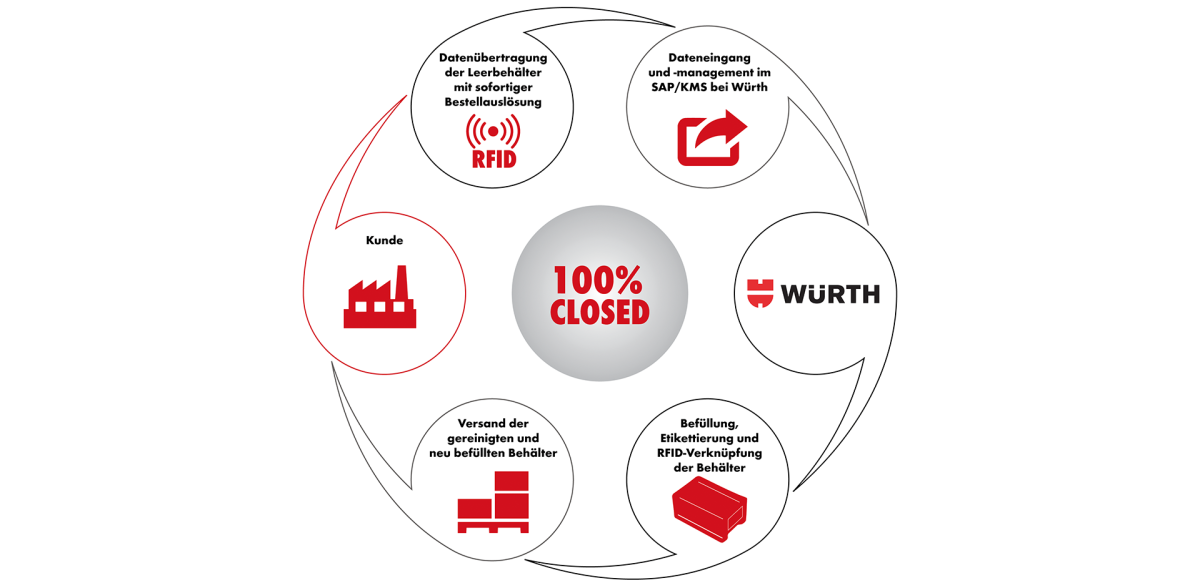

Die Steuerung des Materialflusses erfolgt hierfür in Kanban-Systemen von Würth Industrie Service über zwei Behälter, die Würth Kleinladungsträger W-KLT®2.0. Als Informationsträger innerhalb eines Kanban-Prozesses werden ein Kanban-Etikett in Kombination mit verschiedenen Technologien zur automatischen Steuerung Ihres Produktionsprozess eingesetzt. Früher wurde zur Bedarfsauslösung ein Handscanner verwendet, heute nutzen über die Hälfte unserer Kunden im Standard RFID-gestützte Systemlösungen zur automatisierten Nachbestellung. Das Herzstück unserer RFID-Technologie sind die integrierten Transponder, die Informationen wie Behältertyp, Artikelnummer, Bezeichnung, Füllmenge und Charge speichern und im Bedarfsfall automatisiert eine Bestellung auslösen. Hierzu werden diese Daten direkt von der Produktion des Kunden zum Zentrallager in Bad Mergentheim übermittelt.

Sie können das Kanban-System von Würth Industrie Service sowohl für Ihre direkten Materialien wie Verbindungselemente, Befestigungstechnik, DIN-/Normteile sowie Sonder- und Zeichnungsteile als auch für Ihre indirekten Bedarfe im Bereich Hilfsstoffe und Betriebsmittel nutzen.

Datenmanagement im Kanban-Prozess

Jede Behälterbewegung wird erfasst und dokumentiert, sodass wir Ihnen jederzeit Auskunft über den Status in Ihrem Kanban-System geben können. Grundlage hierfür ist eine eigens entwickelte Kanban-Management-Software, unser spezialisiertes europäisches Kanban-Logistikzentrum in Bad Mergentheim sowie die barcodegestützten Etiketten oder RFID-Tags.

Basierend auf den Daten werden alle C-Teile verbrauchsnah disponiert, Bestände und Lagertechnik regelmäßig optimiert sowie Statistikdaten aktualisiert. Alle Daten sind auch für Sie als Kunde über das WIS-Portal, die Informationsplattform über alle Kanban-Prozesse, abrufbar.

Parallel können eine Vielzahl von Sonder- und Zeichnungsteilen sowie spezifische Warengruppen effektiv abgewickelt werden. Unsere Mitarbeiterinnen und Mitarbeiter planen unter Hinzuziehung aller Fachbereiche Ihre spezifische und kostenoptimale Lösung. Wir führen mit Ihnen gemeinsam das System ein und unterstützen darüber hinaus bei der Produktstandardisierung Ihrer C-Teile.

Was Sie noch interessieren könnte:

- Broschüre CPS® C-Teile. Mit Sicherheit.

- Broschüre CPS®RFID Kanban

- Broschüre Vernetzte Systeme

- Downloadcenter mit unseren

Produkt- und Systembroschüren

Produkt- und Systembroschüren

Häufig gestellte Fragen und Antworten zum Thema "Kanban-Prinzip"

In der Produktionsversorgung handelt es sich bei Kanban um ein zwei-Behälter-Kreislauf-System, das zur lückenlose Materialversorgung eingesetzt wird. An jedem Kanban-Behälter befinden sich die wichtigsten Artikel-Informationen: z.B.: Artikelnummer, Artikelbezeichnung, Füllmenge, Chargennummer.

Sobald alle Artikel eines Kanban-Behälters entnommen wurden, wird ein neuer Behälter mit den benötigten Artikeln geliefert. Beim klassischen Kanban-System erfolgt die Nachbestellung per Hand-Scanner. Bei Würth Industrie Service finden heute hauptsächlich RFID-Kanban-Systeme Anwendung. Bei diesen intelligenten Lösungen, erfolgt die Bedarfsauslösung automatisiert per RFID-Technologie, indem der Leerbehälter beispielweise auf einem speziellen Regalboden platziert wird.

Der Einsatz des Zwei-Behältersystems sorgt für eine lückenlose, bedarfsgerechte Materialversorgung. Über das Kanban-Management von Würth Industrie Service erhalten Kunden vollkommene Transparenz über Ihre C-Teile-Beschaffung. Sie profitieren von einer geringeren Kapitalbindung und einer zielgenauen Steuerung der Warenflüsse. Mit einem Sortiment von mehr als 1.400.000 Artikeln und einer großen Bandbreite an Versorgungslösungen, erhalten Kunden von Würth Industrie Service alle gewünschten C-Teile aus einer Hand. Sie sparen Zeit und Kosten, die in Kunden-Kerntätigkeiten investiert werden können.

Die Würth Industrie Serivce GmbH & Co. KG erhebt und verarbeitet die in dem Formular angegebenen personenbezogenen Daten, um für Sie die gewünschte Anfrage zu bearbeiten. Bitte beachten Sie bei den Formularen die Markierung der Pflichtfelder. Rechtsgrundlage für diese Verarbeitung, der zwingend erforderlichen Daten, ist Art. 6 Abs. 1 lit. b DSGVO, Durchführung einer vorvertraglichen Maßnahme. Die Verarbeitung der von Ihnen freiwillig mitgeteilten Daten erfolgt auf der Grundlage von Art. 6 Abs. 1 lit. f DSGVO. Danach ist eine Verarbeitung zulässig, die zur Wahrung der unserer berechtigten Interessen erforderlich ist. Unser berechtigtes Interesse besteht darin, mit Ihnen, unseren Kunden, Kontakt zu haben, unsere Beratungsqualität zu verbessern und Sie bei möglichen Rückfragen einfacher kontaktieren zu können. Die erhobenen Daten werden von uns nur solange gespeichert, wie es für die Bearbeitung Ihrer Anfrage sowie zur Kontaktaufnahme mit Ihnen erforderlich ist. Danach werden sie gelöscht.

Ergänzende Datenschutzhinweise, insbesondere zu Ihren Rechten auf Auskunft, Berichtigung, Löschung, Einschränkung der Verarbeitung, Widerspruch und Beschwerde, finden Sie in unserer Datenschutzerklärung.