Korrosionsarten ohne mechanische Beanspruchung

Metallische Bauteile, welche nicht mechanisch beansprucht werden, können verschiedenen Korrosionsarten unterliegen, welche folgend erklärt werden.

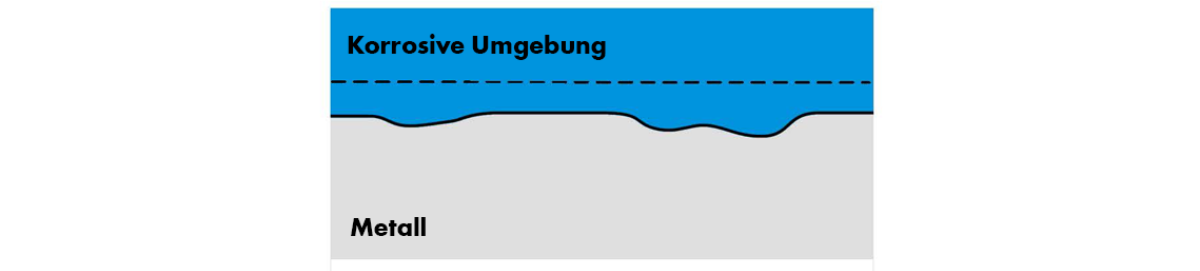

Flächenkorrosion

Die Flächenkorrosion erfolgt durch einen gleichmäßigen Flächenabtrag an der Oberfläche eines Werkstoffes. Verläuft die Korrosion eher ungleichmäßig, kann es zu muldenförmigen Vertiefungen führen. Die Flächenkorrosion wird als eine ungefährliche Art der Korrosion bezeichnet, da sie frühzeitig erkannt werden kann und nur dann zu größeren Schäden führt, wenn der Massenverlust eines Werkstoffes ausreichend groß ist. Die Flächenkorrosion tritt bei Edelstahlbauteilen in der Regel nicht auf.

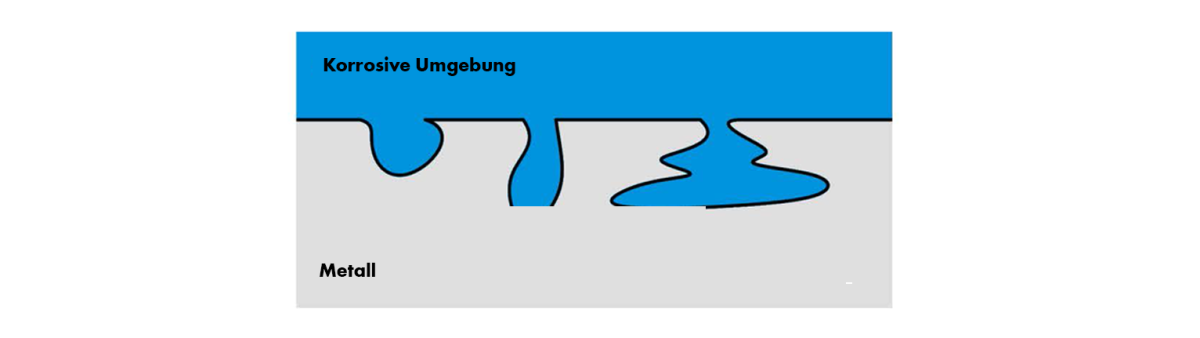

Lochkorrosion

Lochkorrosion, welche auch als Lochfraßkorrosion oder nur als Lochfraß bezeichnet wird, ist eine örtliche Korrosion an kleinen begrenzten Oberflächenbereichen die zunächst zu flachen Anfressungen und folglich zu kraterförmigen oder nadelstichartigen Vertiefungen führt. Diese Art der Korrosion ist gefährlich, da sie zu Unterhöhlungen an der Oberfläche führen kann, wodurch Korrosionsprodukte, wie Rost, nur schwer zu erkennen sind. Sie tritt häufig an nichtrostenden Stählen in chlorhaltiger Umgebung auf, wenn die Passivschicht kleine Fehlstellen aufweist oder sehr dünn ist.

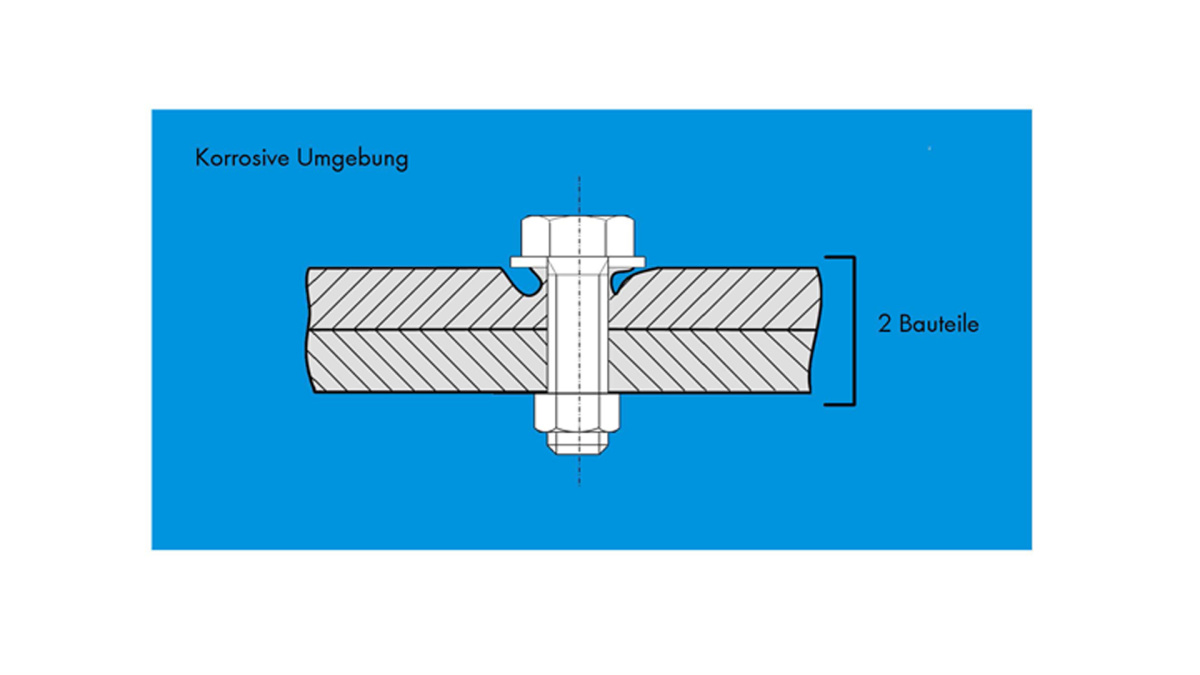

Spaltkorrosion

Weisen Werkstoffe spaltartige Formen auf, die zum Beispiel durch Schweißvorgänge, überlappende Bleche, Schraub- und Nietverbindungen hervorgerufen werden, könnte dies ein Hinweis auf Spaltkorrosion sein. Dies ist durch einen reduzierten Sauerstoffgehalt im Spalt bedingt, wodurch die Passivschicht nichtrostender Stähle nicht mehr vollständig ausgebildet werden kann. Ist der Werkstoff zusätzlich in einer säure- oder chlorhaltigen Umgebung, kann die Passivschicht im Spalt durchbrochen werden, wodurch Korrosion eintreten kann. Um an der gesamten Oberfläche eines Werkstoffes einen ausreichenden Flüssigkeitsaustausch und Sauerstoffgehalt gewährleisten zu können, sollten Spalte daher größer als 0,5 mm sein.

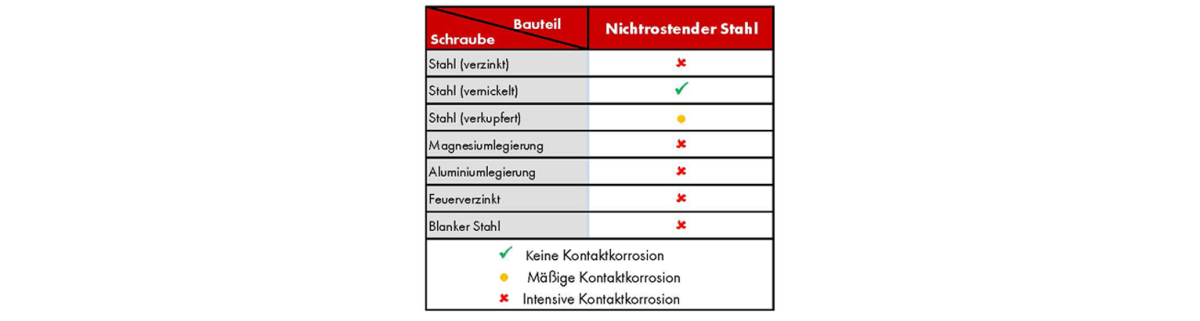

Kontaktkorrosion

In der Praxis werden häufig verschieden metallische Werkstoffe kombiniert, wie zum Beispiel bei Schraubverbindungen, bei welchen die Schraube, Mutter, Scheibe und das Bauteil aus unterschiedlichen Werkstoffen bestehen. Dies kann jedoch zu korrosionsbedingten Problemen führen. Denn stehen verschiedenartige metallische Werkstoffe unter korrosiven Medien in engem Kontakt kann es zur Kontaktkorrosion führen. In der unten aufgeführten Tabelle sind verschiedene Werkstoffe von Schrauben aufgeführt, welche mit nichtrostendem Stahl in Verbindung stehen. Die angegebenen Korrosionsstärken finden dabei immer am betrachteten Werkstoff, der Schraube, statt. Das bedeutet, dass in diesen Fällen immer die Schraube rostet, wobei der nichtrostende Stahl nur sehr geringfügig oder überhaupt nicht korrodiert.

Interkristalline Korossion

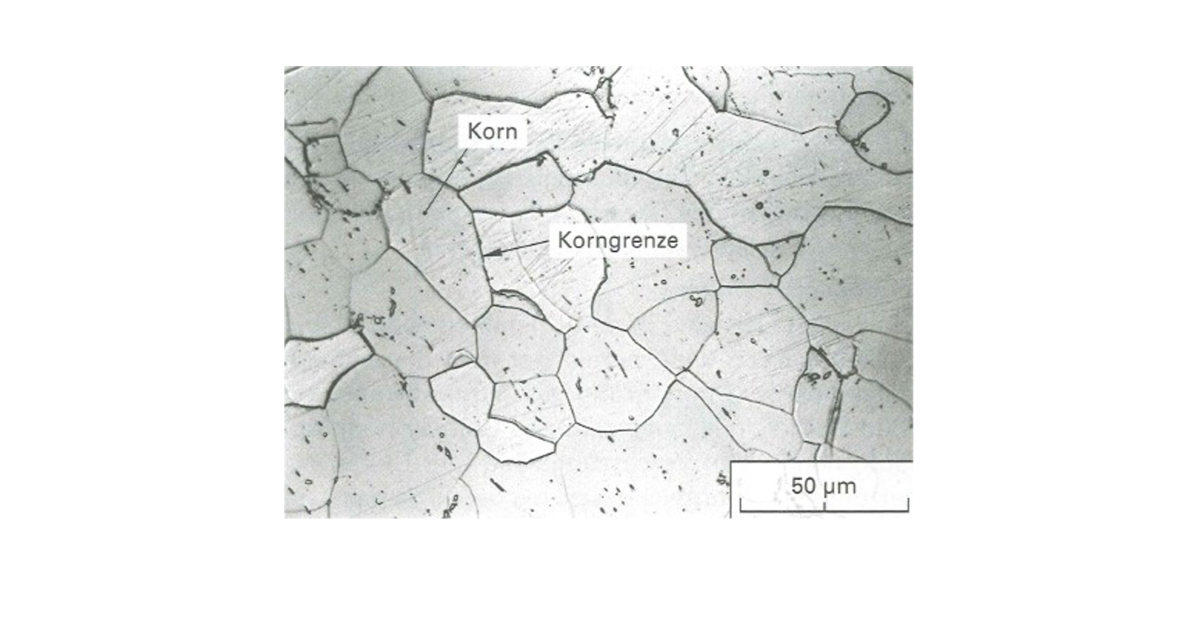

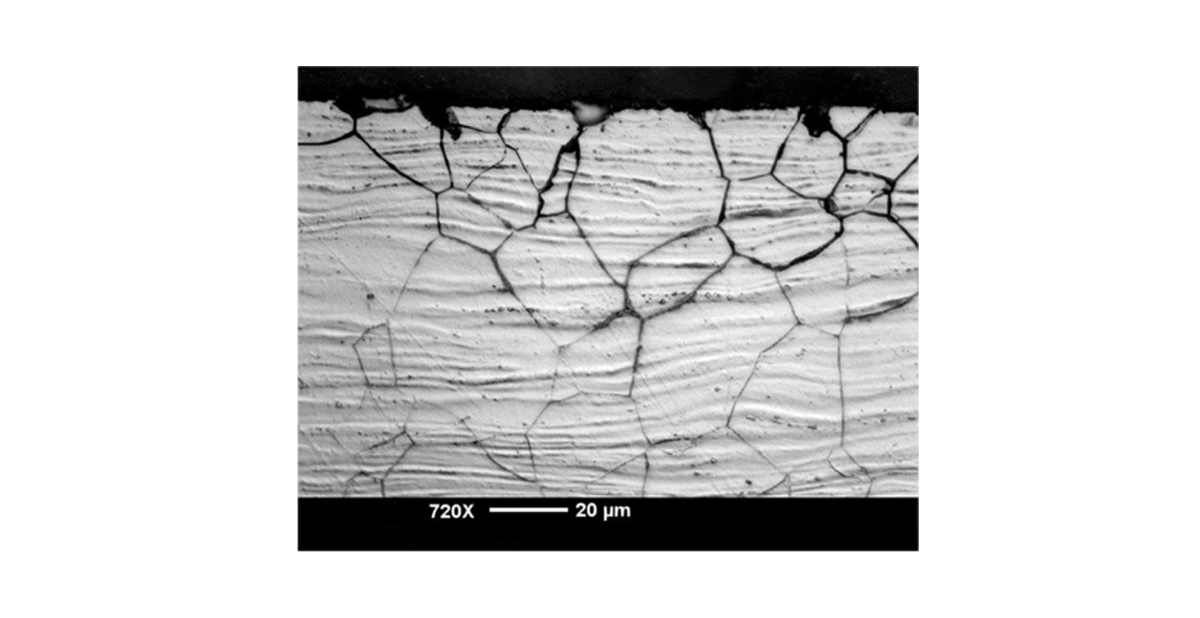

Jeder metallische Werkstoff zeichnet sich durch ein Gefüge aus, welches aus einer Vielzahl an Körnern bzw. Kristallen besteht, die durch Korngrenzen voneinander getrennt werden. Wie das Wort interkristallin schon andeutet, findet die Korrosion „inter“, also zwischen den Kristallen statt, wobei das Korninnere nahezu unversehrt bleibt. Durch die Korrosion an den Korngrenzen, verlieren die Gefügekörner an Zusammenhalt, können brüchig werden und schließlich herausbrechen. Die Voraussetzungen für diese Art Korrosion ist die Anwesenheit von Chrom und Kohlenstoff, sowie ein erhöhter Temperaturbereich. Betrof-fen sind vor allem austenitische und ferritische Stähle, die bei Temperaturen von ca. 450°C bzw. 1000°C und höher anfällig für interkristalline Korrosion sind. Bei Erreichung dieser kritischen Temperatur-zone, zum Beispiel durch Schweißen oder Glühen, hat Chrom eine hohe Affinität zu Kohlenstoff und verbindet sich mit diesem zu Chromkarbiden, die sich an den Korngrenzen absetzen. Da sich an diesen Bereichen der Chromgehalt stark verringert, steht nicht mehr genügen Chrom zur Verfügung um eine Passivschicht ausbilden zu können, weshalb diese Stellen sehr korrosionsempfindlich werden. Um dieser chemischen Reaktion entgegenzuwirken, kann der Kohlenstoffgehalt auf unter 0,03% verringert werden, wodurch „Low-carbon Stähle“ entstehen. Des Weiteren ist es möglich, Titan oder Niob hinzu zu legieren, welche als Stabilisator wirken, da sie im Gegensatz zu Chrom eine höhere Affinität zu Kohlenstoff besi-tzen. Sie bilden demnach Titan- bzw. Niobkarbide, womit nicht mehr genügend Kohlenstoff zur Bildung von Chromkarbiden zur Verfügung steht.

Gefüge eines metallischen Werkstoffes

Interkristalline Korrosion

Wir sind für Sie da!

Gerne beraten wir Sie in einem persönlichen Gespräch.

Kontaktieren Sie uns unter T +49 7931 91-0 oder

per E-Mail unter ![]() produktmanagement@wuerth-industrie.com.

produktmanagement@wuerth-industrie.com.